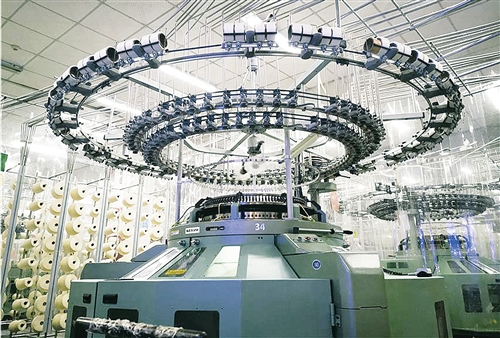

即发集团贵华针织有限公司智能织造生产车间内景(摄影/本报记者 刘成)

从加工假发、生产针织内衣,到发展针梭织服装全产业链,再到涉足医用材料、智能制造……历经65年不懈跋涉,位于山东青岛市即墨区的即发集团有限公司如今已成为全国品种最全的发饰品企业及中国大型纺织服装制造基地。

这家一直在传统行业打拼的老企业,何以长盛不衰?

“打怪”升级

如果把困难比作“怪”的话,即发正是靠“打怪”发展壮大的。

即发始建于上世纪50年代中期,最初为一家农村合作社,至70年代发展为加工假发的集体小厂。1974年,因国际化纤假发迅猛发展,中国国内假发行业受到严重冲击,即发果断压缩假发生产规模,上马了多个新生产线,开始生产劳保手套、教习假发、玩具假发、男女假发等系列产品。得益于转型及时,企业效益不仅没有下降,反而呈上升趋势。

1981年年初,受出口配额限制,当初把企业从生死线上拉回来的主导产品劳保手套一度停产,企业又一次面临生死大考。这一次,即发把转型的目光瞄准了针织内衣加工产业,从以发制品为唯一主营业务跨越到纺织、发业两线发展,企业一跃成为即墨产值利税大户。

1993年,即发又先后与包括世界500强企业在内的多家日本商社成立了合资公司,并于2000年建立针织工业园,带动即墨上千家针织企业共同形成产业集群。2002年12月份,即墨被中国纺织工业协会评为“中国针织名城”。

2005年,人力资源问题成为阻碍即发进一步发展的又一个“怪”。针对这一情况,即发实施“走出去”“走进去”并举战略。其中,“走出去”就是到海外建厂,在越南、柬埔寨等国家和地区建立研发、面料、成衣全产业链制造基地;“走进去”就是把生产及销售向安徽等内陆省份扩展,优化产业布局。目前,即发产品出口比例已经从过去的90%调降为60%,国内国外两个市场渐趋均衡。

近年来,随着纺织订单由少品种、大批量逐步转向多品种、小批量,即发又开始向智能制造转型。2016年,即发旗下青岛贵华针织有限公司率先展开探索,用信息化打通全产业链所有环节,建立起敏捷制造、柔性生产等供应链模式。

“过去,一整年的订单加起来也不到40个,一个订单动辄就是几十万件;现在,我们每年要接差不多6000个订单,一个订单多则几千件、少则上百件,一两周就可以出货。”青岛贵华针织有限公司总经理孙维法告诉记者:“如果按照传统模式,这样的订单根本接不了。但在智能制造模式下,我们不仅接得了,而且运营效率还提升了30%。”

一次次成功“打怪”带来了一次次“满血”升级。如今,即发已经发展成为拥有30多家公司及分厂、2万余名员工的大型企业,业务遍及针织梭织面料及服装、发饰品、床上用品等多个领域,产品出口日本、美国、欧洲等30多个国家和地区。2019年,即发实现营业收入112.29亿元。

技术引领

即发能够一路“打怪”成功,离不开其强大的综合研发优势。

即发建立起全国针织行业首家“国家级企业技术中心”,并成为科技部认定的国家创新型企业及高新技术企业。同时,即发还建起了经中国合格评定国家认可委员会(CNAS)认证的纺织材料检测中心,能够按照美国、日本、欧盟标准完成检测。

与此同时,即发不断推进校企“财智合作”,并先后与中国海洋大学、青岛大学、北京服装学院、东华大学、青岛农业大学、中科院海洋研究所、山东省纺织科学院等国内十几所高校及科研院所,以及韩国高丽大学、日本东丽株式会社、旭化成株式会社等国外大学、企业建立了长期稳定的合作关系。

即发自主研发的“海洋生物甲壳质纤维”是全球第一个从自然界提炼并研发成功的抗菌防臭功能纤维。过去,内衣产品用的抗菌防臭材料都是从化学材料中提炼出来的,能不能从对人体更有益的天然材料中提取呢?2002年,即发开始尝试从虾蟹等甲壳质中提炼抗菌防臭材料。经过艰苦的技术攻关,2003年,即发“海洋生物甲壳质纤维”终获成功,并获得国家科技进步二等奖。

“这一成果在日本纺织界引起很大震动,市场反响也好,用这种纤维生产的抗菌防臭功能内衣广受日本消费者欢迎。”即发集团有限公司总经理杨为东介绍说。

在此后的日子里,即发集团在甲壳质纤维的研发上持续发力。2010年,公司完成了科技部国家科技支撑计划项目——甲壳素纤维纺织材料加工技术课题;2012年,承担科技部国际合作专项——医用甲壳素纤维材料项目联合开发工作;2012年12月份,其研发的“高吸液型壳聚糖纤维及医用纤维”技术达到国际先进水平,产品质量达到国际领先水平……目前,即发在甲壳素纤维领域共获得6项国家发明专利、2项国外PCT专利。“我们研发的甲壳素纤维还广泛应用于伤口愈合、止血等医用材料领域,并在日本、英国等国家和地区得到市场高度认可。”杨为东说。

即发在智能型服装研发方面也走在了行业前列。“未来,智能化会成为服装的标配。”杨为东告诉记者,即发与国内多家研究所以及来自多个国家和地区的企业合作,研发出多款智能型服装。“比如,可用于监测运动员、消防员、老年人身体状态的服装,这些都将在不久的将来推向市场。”

颠覆“传统”

2019年7月31日,中国纺织工业联合会组织专家对即发集团研发的超临界无水染色项目进行鉴定。专家一致认为,项目总体技术达到国际领先水平。

“无水染色技术研发始于2014年。那一年,青岛大旱。作为用水大户的纺织企业,我们深刻感受到,水或将成为制约企业乃至行业发展的瓶颈。于是,集团决策层下定决心,开始研发无水染色技术。”即发集团副总经理万刚说。

早在上世纪80年代,德国等欧洲国家就开始探索以二氧化碳为介质的无水印染技术,不过整个进程并不顺利,截至目前依旧处于实验室验证阶段;到上世纪90年代,我国东华大学等高校及科研院所也展开了类似研究,虽然取得了一些进展,但仍未实现产业化突破。

2014年,即发集团开始组织无水染色技术预研,他们通过产学研联合方式相继开展了相关装备、工艺、染料匹配等多项研究,并开发出可连续正常运行的无水染色小试装备。

“我们自主研发出数十个核心部件。这些部件与传统纺织机械部件完全不同,其中很多种国外企业都做不了,与我们合作的主要是国内高端装备企业。”万刚说。

经过6年研发,即发先后在小试及中试中实现了设备连续正常运转,产品各项指标均达到国家相关标准,节能减排效果显著,具有良好的市场前景与社会效益,且具备产业化条件。

业界专家评价认为,即发超临界无水染色技术成功实现产业化,对我国纺织产业意义重大。目前,我国纺织行业废水年排放量为25亿吨,其中印染废水约20亿吨,所有废水均须经过处理后才能排放。这种“先污染、后治理”的“末端治理”模式成本高、难度大,企业缺乏主动治理积极性。即发无水染色技术成功破解了这一难题,有望彻底击碎这一制约行业高质量发展的瓶颈。

“工业和信息化部已把这项技术列入2019年绿色印染指导目录。”万刚告诉记者,这项技术具有良好的市场前景,国际市场也对采用该技术生产的环境友好型产品格外青睐。

“多位来自法国、日本的客户夸奖我们,认为即发无水染色纺织产品不仅质量好,而且对环境的危害小。多家企业表示,愿意为这样的好产品支付更高的采购价格。”万刚说。(经济日报·中国经济网记者 刘成)

(来源:《经济日报》)

相关文章

相关文章 排行榜

排行榜 编辑推荐

编辑推荐 手机网站

手机网站